Mensajes: 335

Temas: 7

Registro en: Oct 2013

Reputación:

16

Total, solo decir que lo tengais en cuenta, porque con la placa de Peco, tienes que poner las cocheras a 15º ya que si no, las vias estan tan juntas que se solapan.

El solape se puede hacer, como en la realidad, con corazones de desvíos, pero claro, esto complica aún más la cosa.

Al final, me acabé cansando y lo abandoné todo cuando vi una placa de Fleischmann barata (200 euros) y es la que tengo, con la rotonda de Heljan que tiene las vias a 7,5º.

O sea que tengais en cuenta el asunto del ángulo y de las vias, porque si no, las cocheras las tendreis que hacer vosotros a mano.

Saludos.

Tanta paz te lleves como descanso dejes.

Si, tienes toda la razón, y no temas en puntualizar cualquier cosa.

Entrando en tema, el compañero Jubilara buscaba una placa de medidas inferiores a las comerciales y empezamos a buscar alternativas, de momento lo que ves son prototipos para lograr una placa de medidas adecuadas y mas o menos operativa.

Mensajes: 561

Temas: 39

Registro en: Feb 2014

Reputación:

0

Ozeito;

Tienes razón en lo que dices pero es que hay casos y casos.

En el mío en concreto necesito una plataforma giratoria de no mas de 95 mm para que me quepa en la maqueta. Ya sé que las locomotoras grandes no caben en ella pero yo las que pienso usar en esa zona son pequeñitas.

El ángulo de salida de las vías lo tendré que ajustar al diámetro definitivo de la plataforma pero eso no me preocupa pues la cochera la haré a medida.

Visto lo visto creo que la mejor solución va a ser un motor paso a paso más un Arduino.

Un saludo

Después de muchas pruebas e inventos varios, la mini placa queda aparcada para implementarla en mi Iberama, aunque quizá sea otra versión, si la nueva funciona correctamente, dentro de mis limitaciones que llegado el momento detallare.

El hecho de hacer una nueva es porque aquí hay gente con Mikados  que no caben en la pequeña.

Paso a enseñaros la primera prueba de la nueva placa.

Materiales:

Tapa de bajante de pvc de 160mm de diámetro, canaleta para el puente y servo modificado de accionamiento directo.

Sobrante de la tapa de pvc, cortado con sierra de marqueteria.

Aquí el vídeo, el regulador empleado es de tracción, por ese motivo tiene excesiva velocidad, no es el que implementaré, que sera pwm, cuando lo encuentre  , tengo dos diferentes, uno de ellos no actua a tan bajo voltaje y no sirve, el otro espero que si o tocará buscar otro adecuado, estamos hablando que el servo para las pruebas está con 3-4 V y 6 es el límite de estos servos mini.

Siento el video de lado, no hay manera de enderezarlo y eso que lo girado, al subirlo lo deja igual.

Mensajes: 376

Temas: 26

Registro en: Feb 2015

Reputación:

1

El PWM, o paso a paso, lo puedes conseguir con un Arduino.

Juanma

Sigo aquí con la información solicitada por el compañero jgalcec, así no enturbiamos el otro hilo.

Después de unas pruebas no muy satisfactorias decidí cambiar el accionamiento, la base es la misma pero con estos elementos, adquirí unos Arduinos para un pequeño proyecto de paso a nivel y gracias a la ayuda de otros compañeros en la programación vi que era factible a mi edad aprender algo nuevo,

En la red hay multitud de ejemplos y programas para acometer este proyecto, así que después de localizar y probar varios, los ajusté a mis necesidades, tanto el stepper como para los servos, uniendo después los dos en uno solo utilizando un Arduino Nano para la gestión.

El proyecto consiste en un módulo T-Trak doble, de medida standard, por lo que las placas comerciales son algo grandes, compré una Heljan por la red pero no dejaba sitio para lo demás,  , por eso decidí partir de cero en la construcción.

Gracias a las prestaciones del Arduino deseché la idea del solenoide como bloqueo del puente, un encoder rotatorio gestionando el giro y ajustando los desplazamientos era la solución, teniendo en cuenta que la ubicación de las vías era bastante elástico, sin la necesidad de ajustarse a la disposición de una placa comercial.

Las primeras pruebas eran satisfactorias, pero después de multitud de accionamientos el comportamiento se volvió errático, el problema es el stepper, su calidad va acorde con el precio, como había adquirido varios lo cambié, obteniendo el mismo resultado, así que decidí prescindir del encoder y su automatización, como dice Tardesillas, se trata de jugar con los trenes y si todo va automático perdemos entretenimiento.

Ahora el accionamiento es mediante interruptor de 2 posiciones para el sentido de giro y un pulsador para el movimiento, que al ser lento es muy fácil de posicionar en su lugar.

Los pormenores de la construcción son muy sencillos, aquí unas fotos y descripción:

Aquí los rodillos de guia, completamente operativos, clip de folios para el eje, dentro de un palito de las orejas, dentro de un palito de caramelo, dentro de otro de mayor diámetro y dentro de un palo sujetaglobos.

Los soportes también de canaleta, de menor tamaño.

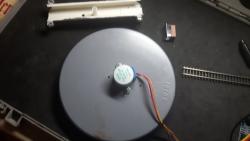

El paso a paso y el puente con el eje de giro, palo globos, que entra a presión en el eje del stepper.

Aquí el inversor, placa de circuito impreso y tensores de cinta de cassette, atilugio que se solia utilizar para oir música  tienen la suficiente consistencia y elasticidad para este cometido.

La placa se puede hacer con otros elementos que nos den la medida que necesitemos, por ejemplo un plato de plástico de los que se ponen bajo las macetas, los hay que sirven perfectamente para el fin.

Si hay que poner especial atención en el centro de giro, hay muy poco margen de maniobra, teniendo en cuenta que ha de centrar tanto a un lado como a otro.

Otros detalles ya son decorativos, que ya será prácticamente lo último.

Enlace al vídeo del otro post.

http://www.escalan.es/showthread.php?tid=5797&page=2

Mensajes: 597

Temas: 3

Registro en: Nov 2013

Reputación:

3

Muchas gracias Jordi. Lo leeré con cariño y detenimiento

Enviado desde mi ladrillo a pedales.

Mensajes: 670

Temas: 15

Registro en: Jan 2016

Reputación:

2

Tremendo!! Esta muy chulo!!

Mensajes: 274

Temas: 5

Registro en: Nov 2015

Reputación:

0

Buen trabajo, Jordi

Saludos de Félix, desde Cubelles

Mensajes: 561

Temas: 39

Registro en: Feb 2014

Reputación:

0

Un 10, Jordi. ¡Un 10!

He visto el vídeo y la plataforma funciona perfectamente y con esa velocidad de giro está claro que no hacen falta enclavamientos, encoders, no otros trastos.

Mi única duda es la toma de corriente. Por lo que veo usas dos frotadores en el puente y un disco de cobre partido en dos en el foso. Todo eso produce un cambio de polaridad en los carriles con giros de la plataforma de más de 180 grados (o incluso menos grados en algunos casos) lo cual puede hacer que la locomotora salga marcha atrás. No sé si me he explicado.

Un saludo

No Pedro, con esta disposición de vías no hay problema, el cambio se produce 90 grados aproximadamente.

Si estudiamos un poco el sistema, yo lo he hecho en teoría y después en la práctica, veremos que la locomotora siempre circulará en la dirección, si entramos de frente y le damos la vuelta, seguirá hasta la vía que queramos marcha atrás. Si lo que queremos es solo darle la vuelta, hay que invertir en el mando.

Si es digital no es necesario ya que si entra de frente saldra en el mismo sentido sin tocar nada.

Para ello hay que prescindir de la alimentación analogica que implemento en el módulo.

Muchas gracias por tus comentarios.

Mensajes: 561

Temas: 39

Registro en: Feb 2014

Reputación:

0

Hola Jordi. He seguido dando vueltas a la toma de corriente y he llegado a la conclusión de que tu solución es la mejor pues se consigue que la polaridad de las vías fijas de la entrada siempre sea igual que las de las vías de la plataforma cuando se encuentran enfrentadas.

Yo pensaba ponerle unas tomas giratorias a la plataforma que me quiero construir pero después de esto pondré un sistema similar al tuyo.

Ya veremos de donde saco un casette viejo

Mensajes: 1,546

Temas: 33

Registro en: May 2016

Reputación:

31

Excelentes cabezas pensantes. Me estáis dejando más que impresionado. Aunque yo no tengo espacio para poner rotonda, tomo nota de las ideas, ya se seguramente se pueden implementar en otros proyectos, incluso si no son de modelismo ferroviario. Muy buen aporte. Muchas gracias por compartirlo.

Un saludo.

Hola Pedro, cualquier toma de corriente de una loco de desguace o luces de los coches te vale.

Todo el módulo está alimentado igual, con cada vía aislada mediante interruptores, es la placa la que cambia y por lo tanto siempre tienen la misma polaridad los carriles externos y los internos.

Debes tener en cuenta que el corte de la arandela sea lo suficiente ancho para no hacer corto al pasar los frotadores, en analógico no hay problema pero si vas en digital la central lo detectará si hace corto y parará el sistema.

Mensajes: 561

Temas: 39

Registro en: Feb 2014

Reputación:

0

Hola Jordi.

Las tomas de corriente no me preocupan demasiado, ya me apañaré. Lo del “casette” lo decía por los cuatro rodillos que has puesto en los extremos del puente y que quedan muy bien.

Lo que me gustaría saber es algo más sobre la motorización. Entiendo que:

- Has puesto un motor paso a paso (step motor) tipo 5V 28BYJ-48 (eso parece por la foto)

- Como la regulación y el posicionamiento con un Arduino no iba no iba del todo bien lo has alimentado directamente. (supongo que uniendo dos bobinas y colocando un condensador)

¿Podrías ponernos un esquema y contarnos algo más de la parte eléctrica? Muchas gracias.

No, los rodillos no son de cassette, son muy grandes, estan hechos con palos de oidos, caramelos y globos, el eje es un clip de folios.

En cuanto al motor es gestionado por Arduino al igual que los servos de las puertas.

En lugar del encoder es un pulsador que lo acciona, un inyerruptor de 2 posiciones selecciona el sentido.

Antes he contestado desde el móvil, ahora con el pc me extiendo un poco más.

El motor es efectivamente el 28BYJ - 48 5V , con su correspondiente driver, muy económico desde China, pero con una calidad de engranajes bastante mala, tengo 4 de ellos, no conseguí hacerlos funcionar como tu dices así que me decidí por el Arduino, el problema es el mismo, toman demasiada holgura después de unos ciclos.

La teoría es que con un encoder rotatorio y programación puedes posicionarlo donde quieras, no olvidemos que es un paso a paso y su misión es esa, como la distribución de las vías no era problemática al no ser comercial con distribución fija, era factible.

Después de buscar por la red programas e información sobre el encoder, manos a la obra, los problemas empezaron con el giro, después de ajustar la velocidad del motor se descontaba en los pasos, eso si, al pulsar el encoder volvía a su posición de inicio.

Había que girar el encoder a una velocidad determinada, si girabas deprisa no obedecía los pasos, un encoder rotatorio es como un mando con posiciones, de hecho cada posición se nota al girar con un pequeño click, así que si para una posición de vía necesita 25 clicks, solo había que marcar cada vía en el mando mediante un dial y listo, al pulsar este encoder volvía a la posición inicial, casi perfecto.

El hecho de saltarse pasos creo que que es por no utilizar en las pruebas resistencias Pull-Down, que eliminan el "rebote" eléctrico y no variar el tiempo de respuesta entre clicks, como digo estaba en las primeras pruebas.

Como el encoder está diseñado para que detecte si el giro es en uno u otro sentido, pronto vi que el stepper no centraba si el giro era inverso, el eje tenía demasiada holgura como para posicionarse correctamente en los dos sentidos, al cambiar el motor bien, después de unas vueltas lo mismo, los probé todos con el mismo resultado, el piñonaje de estos pequeños es de plástico y de baja calidad, así que para la placa no valen, creo que ya hay una versión con piñones metálicos pero ahora ya no voy a cambiar ni buscar otro motor, para mi el resultado ya está bien así.

Con el precio de un Arduino Nano, este motor completo, interruptor y pulsador no llegan a los 10€, creo que es mejor opción que andar con motores con reductora, regulación pwm y cosas similares para obtener el mismo resultado.

El utilizar un interruptor y pulsador es porque con un pulsador para cada dirección el driver siempre recibe alimentación y el motor se calienta al estar siempre excitada una o más bobinas, además del consumo, supongo que por programación se puede subsanar el inconveniente pero decidí hacerlo con un interruptor de 2 posiciones para el giro y alimentación cortada que solo la recibe al pulsar, el resultado a la vista.

En cuanto a los rodillos, lo dicho, los de cassette quedan genial estéticamente, pero muy grandes, al menos para este diseño, creo recordar que son de 8mm y los que he puesto son de 6, clip gordo eje, palo de oidos, dos palos de caramelo de diferente diámetro y palo sujetaglobos, todos pegaditos.

Cualquier aclaración aquí estoy.

Mensajes: 561

Temas: 39

Registro en: Feb 2014

Reputación:

0

Hola.

Tus rodillos me parecen una obra maestra. Apúntate otro 10.

Lo del motor me empieza a quedar claro. He hecho pruebas con uno de una impresora colocándole un condensador de 1000 microfaradios. Gira muy suavecito pero como no tiene reductora va a 75 rpm lo cual es demasiado para esta aplicación.

Resumen: Me voy a comprar un motor como el tuyo y un Arduino. Cuándo los reciba te pediré ayuda pues no he hecho nada de programación desde finales de los 70 (FORTRAN IV y Basic) aunque a base de rebuscar en Internet seguro que me haré con él.

Aqui estoy, si yo he aprendido algo seguro que tu también, en cuanto al programa te lo paso y listo.

Mensajes: 561

Temas: 39

Registro en: Feb 2014

Reputación:

0

Cuento contigo. Ya te avisaré.

|

Galerías de fotos

Galerías de fotos

que no caben en la pequeña.

que no caben en la pequeña.  , tengo dos diferentes, uno de ellos no actua a tan bajo voltaje y no sirve, el otro espero que si o tocará buscar otro adecuado, estamos hablando que el servo para las pruebas está con 3-4 V y 6 es el límite de estos servos mini.

, tengo dos diferentes, uno de ellos no actua a tan bajo voltaje y no sirve, el otro espero que si o tocará buscar otro adecuado, estamos hablando que el servo para las pruebas está con 3-4 V y 6 es el límite de estos servos mini.![[Imagen: 1412_01_03_15_10_49_32.png]](http://escalan.es/fotos/0/1412_01_03_15_10_49_32.png)

, por eso decidí partir de cero en la construcción.

, por eso decidí partir de cero en la construcción.